Tasarım aşaması tamamlanmış ürünler bu aşamada üretim yöntemleri açısından incelenir ve bunlara göre işlenmesini/kalıplanmasını kolaylaştıracak yenilikler yapılır.

Sonrasında seri üretim için gerekli imalat resimleri oluşturulur.

Böylece ürünün imalatına engel olacak, ölçüsel uyumsuzluklara yol açacak, estetik görünümünü bozacak, dolayısıyla pazara çıkmasını geciktirecek ya da kullanıcılar tarafından daha az tercih edilmesine sebep olabilecek problemler önceden tespit edilerek giderilir.

İmalat tecrübesine sahip tasarım mühendisi ekibimiz sayesinde ürünlerinizi pazara daha hızlı sunabilmeniz için yardımcı oluyoruz.

Bu süreç 3D detaylandırması biten ürün tasarımın rahat ve uygun maliyetlerle imal edilmesini sağlamak için yapılan simülasyonları ve değişiklikleri kapsar.

Özellikle plastik enjeksiyonla kalıplanması düşünülen parçalar için konsept belirleme aşamasından itibaren tüm faaliyetlerde kalıplanabilirliğe dikkat edilmelidir.

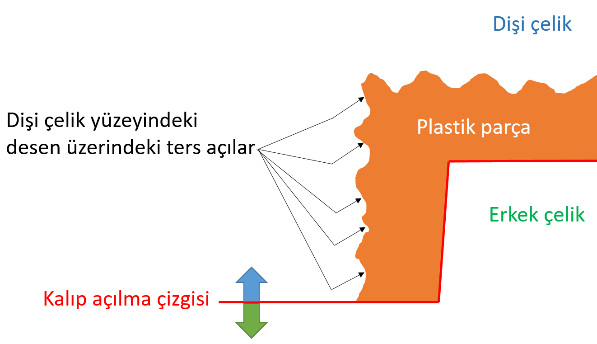

Örnek vermek gerekirse görsel etkiyi arttırmak için plastik parça yüzeyine eklenen derin bir desen kalıptan çıkmayı zorlaştırabilir (Şekil1).

Kalıptan çıkmayı zorlaştıran desen ve yetersiz çıkma açısı

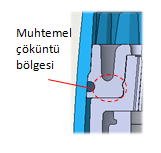

Ya da genel et kalınlığına oranla daha kalın tasarlanan bir duvar, ürünün “A yüzeyinde” çökme izine sebep olabilir (Şekil2).

Çöküntü oluşabilecek kısım

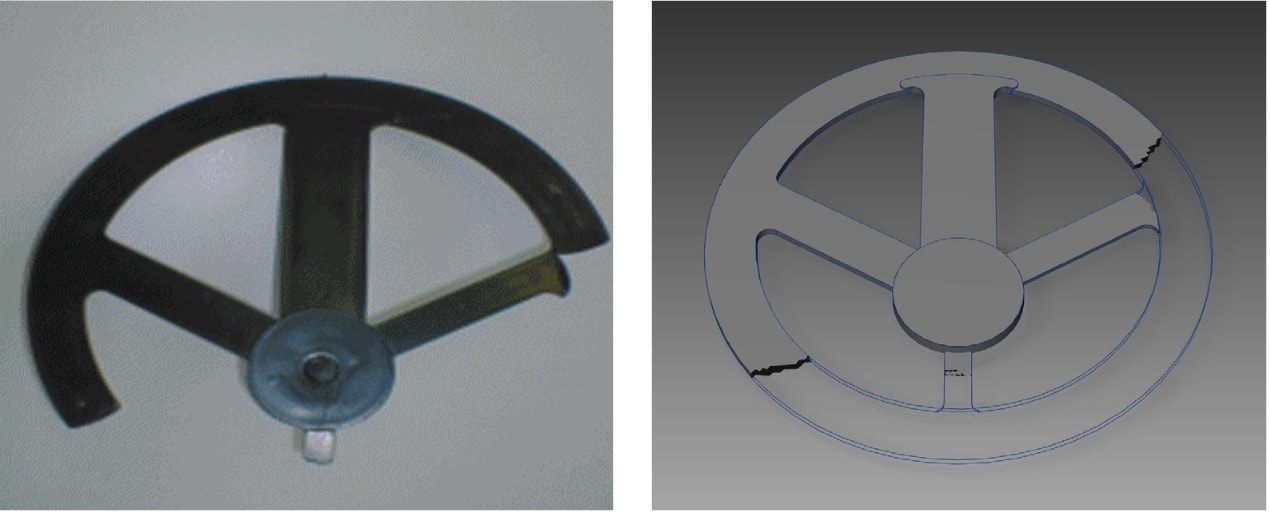

Veya parça geometrisinden dolayı dikleşen alıştırma yüzeyleri birbirine çarparak ya da sürtünerek kalıbın çalışmasını engelleyebilir.

Kalıp açıları ve dik alıştırma yüzeyleri

Tulga olarak bu ve diğer sorunları engellemek için çıkma açıları (draft angle), ters açılar, ayrım hattı (parting line) yeri, maçalar ve maça izi kabul edilebilecek yerler, hammaddenin dolumunu engelleyecek ya da yavaşlatacak et kalınlığına sahip kısımları inceleyerek 3D tasarımı kalıp imalatına başlamadan önce iyileştiririz.

Talaşlı imalat ya da diğer yöntemlerle üretilecek parçalar için ise en küçük radius, en küçük kanal genişliği, et kalınlığı ve daha birçok değişkeni kontrol ederek mekanik tasarımı iyileştiririz.

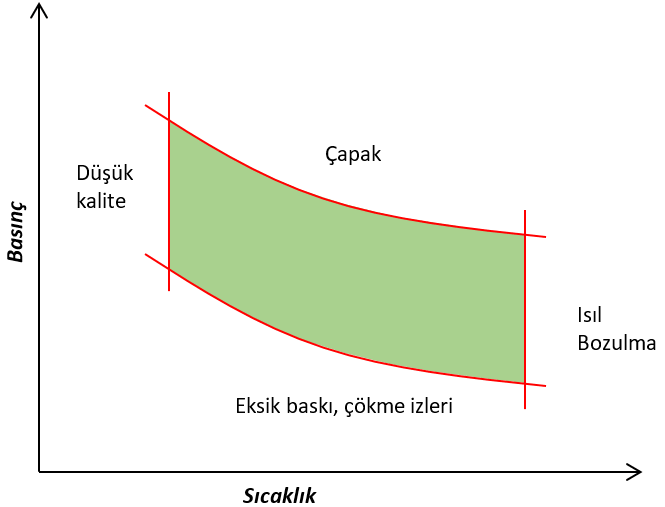

Kalıplanan parçanın kalitesi üretim şartlarından doğrudan etkilenir. Örneğin düşük basınçla basılan bir parçada eksik baskılar (Şekil 4) ve çökme izleri artarken, yüksek sıcaklıkta basılan parçada kimyasal bozulmalar ortaya çıkacaktır.

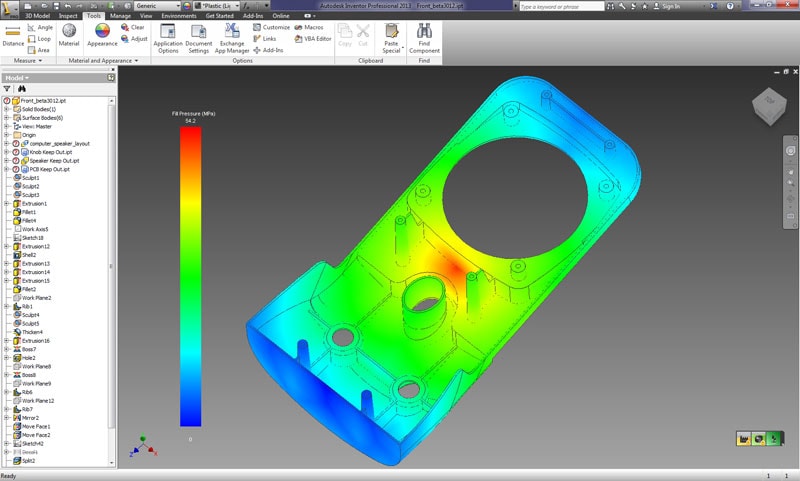

Seri baskı şartlarında ortaya çıkabilecek bu tip sorunları tespit edebilmek için çeşitli girdiler bilgisayar ortamına aktarılarak ön izleme yapılır. Böylece enjeksiyon şartlarının optimum proses penceresi içinde kalıp kalmadığı tespit edilir (Şekil5).

Plastik enjeksiyon proses penceresi (Plastic injection process window)

Simülasyon sırasında örneğin yolluk ölçüleri, yolluk girişi yeri, dolum analizleri, dolum süresi, soğuma süresi, çevrim süresi, enjeksiyon süresi, hava boşlukları, çarpılma kaynak hattı pozisyonları, enjeksiyon basıncı, ütüleme/tutma basıncı, enjeksiyon sıcaklığı, soğutma performansı ve bunun gibi daha birçok kritik değişken kalıplama analizi yazılımlarıyla önceden tespit edilir ve gerekli iyileştirmeler yapılır.

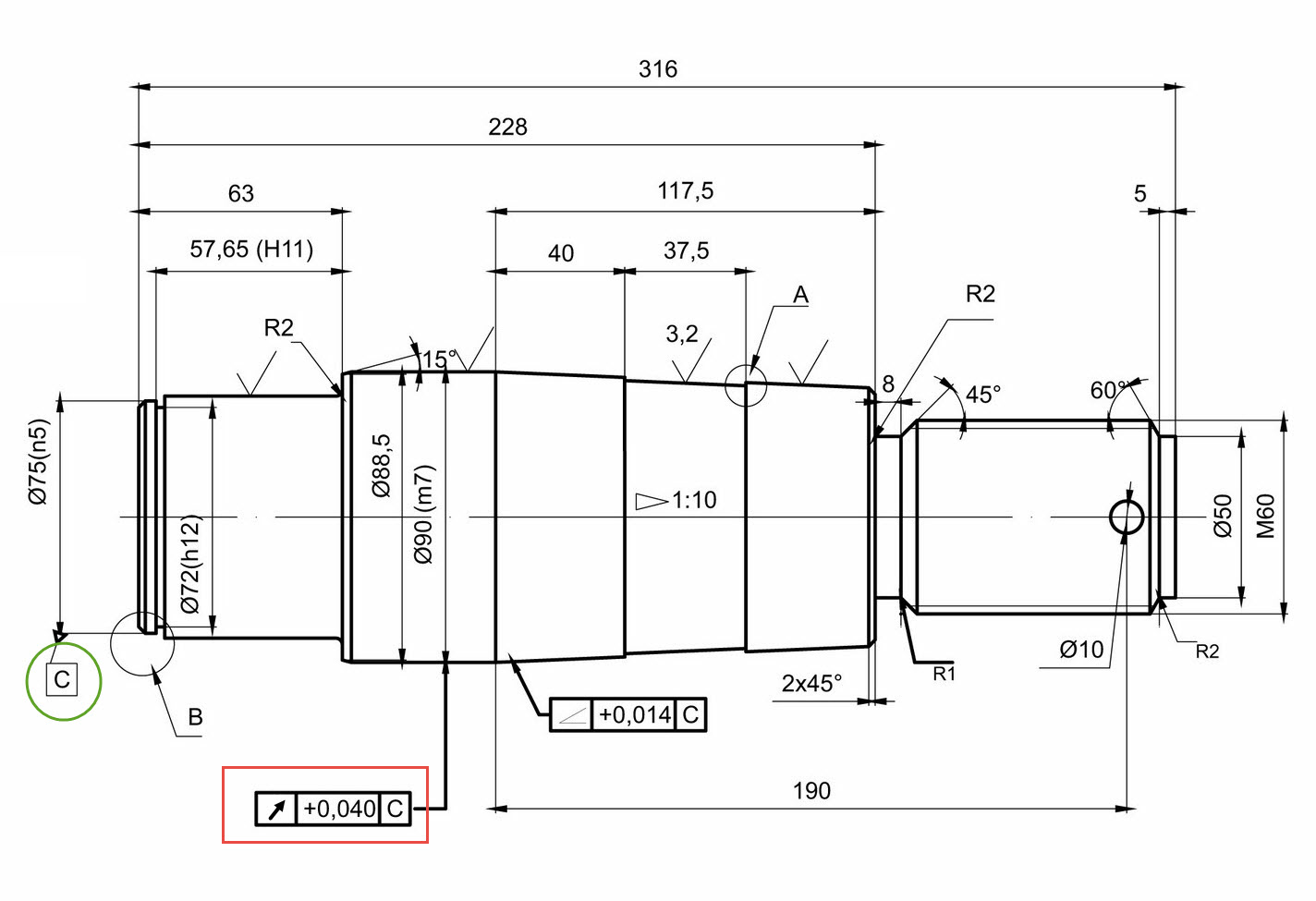

Tasarımı tamamlanan ürünün imal edilip monte edilebilmesi için üretim yöntemlerine uygun teknik resimler oluşturulur.

Teknik resim, mühendisler ve imalatçılar arasındaki sübjektif yorumlara kapalı net ve ortak bir dildir. Eksiksiz hazırlanmış imalat resimleri ile dünyanın farklı yerlerindeki üreticilere parçalar yaptırabilir ve bunları bir araya getirip kolaylıkla birbirine monte edebilirsiniz. Doğru imalat resimlerini oluşturmak ise ciddi üretim tecrübesi gerektirir.

Diğer taraftan imalat resmi sadece ölçülendirilmiş üç görünüşten oluşmaz. Kısmi ya da tam kesitler, şekil-konum toleransları, boyut toleransı, yüzey işleme işaretleri, yüzey pürüzlülük değeri vb. mühendislik tanımlamalarını da içermelidir.

Yapılacak 2D teknik resimler (2D Drafting) müşteri isteğine göre AISI, ISO veya DIN normlarında hazırlayabiliyoruz. Ürün bir montaj grubundan oluşuyorsa parça ve montaj resimleri ayrı ayrı oluştururuz. Parça imalat resimlerini aksi bir istek yoksa ISO-E standartlarında oluşturmaktayız.

Tulga, imalat resimlerini TS2040, TS 1980, TS10849, TS11397, TS6700,TS7015,TS10841 standartlarına uygun olarak yapmaktadır.